数据分析帮助企业降“三高”

本文从数据分析角度,谈谈如何通过数据产品帮助工业企业、商贸企业或电商企业降低“高成本、高库存、高交货期”的“三高”问题。

随着To C领域消费互联网“流量红利”的见顶,近两年To B领域工业互联网逐渐热了起来。

工业互联网,不是开通“两微一抖”(微信、微博、抖音),不是入驻电商平台;它涉及企业方方面面的数字化、互联网化。比如营销、供应链、生产、财务、人力资源的互联网化、物联网化。

工业互联网既然涉及企业方方面面的互联网化,一篇文章就不能大而全的去写了。本文从数据分析角度,谈谈如何通过数据产品帮助工业企业、商贸企业或电商企业降低“高成本、高库存、高交货期”的“三高”问题。

01 降成本

在工业企业,一般情况下,生产成本主要由材料成本、人工成本、期间费用等构成。人工成本比较好归集与分摊。那么,我就主要谈一下构成材料成本的采购成本,以及期间费用里面的物流费用,如何通过数据分析产品进行降低。

1. 降低采购成本

在企业的采购管理中,经常遇到如下两类问题:

- 一是因采购计划准确性低,造成停工待料或库存积压。停工待料浪费时间,库存积压造成库存资金占用,横竖都是增加企业的采购成本。

- 二是因缺乏对供应商全面的数据分析,造成主要靠经验判断供应商的服务质量。这导致重点供应商管理不到位、配合不到位、协作不到位,无形中导致采购价格没优势。

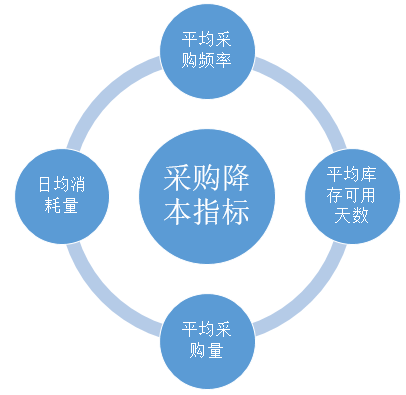

对于第一个问题,数据产品中可以设计“平均采购频率、平均库存可用天数、平均采购量、日均消耗量”四个指标。理清它们之间的关系并进行分析,帮助制定合理的采购计划,进而降低采购成本。

在解说这四个指标如何降低采购成本之前,先解释一下这四个指标,分别代表什么含义?需说明一点,这四个指标都是按物料计算的。

- 平均采购频率,就是多久采购一次。比如找出最近一段时间的采购数据,计算出每次的采购间隔天数,除以采购次数,就是平均采购频率。

- 平均库存可用天数,指仓库里的数量,平均够多少天用的。计算这个指标前,先需要求出一段时间内,每天的现存量、每天的消耗量之和。然后把这两个和相除,即可得到平均库存可用天数。

- 平均采购量,就是把每次的采购数量相加,除以采购次数。具体取多长时间的采购单据,这个根据实际需要即可。

- 日均消耗量,这个指标比较容易理解,就是每天用掉多少。

下面解释这四个指标在降低采购成本中,如何用?

“平均采购频率”与“平均库存可用天数”这两个指标反映采购与消耗之间的关系,理想情况下“平均采购频率”应是“平均库存可用天数”的2倍。

倍数越大越容易引起缺料,越小越容易引起积压。比如平均30天采购一次,平均持有5天的库存,二者是6倍关系,不缺料才怪呢?同理,平均5天采购一次,平均持有30天的库存,不爆仓才怪呢?

那又为什么2倍关系合理呢?

理想情况下,最高库存可用天数是平均库存可用天数的2倍,把采购入库那一时刻视为最高库存。“平均采购频率”与“平均库存可用天数”在数值上就是2倍关系了,即刚没库存就立即补上了。

所以两者是2倍关系时,理论上既不缺料,也不积压。所以从二者之间的关系,我们能够看出采购计划的时间合理性。

平均采购频率,反映的采购时间间隔,此指标主要从时间间隔角度反映最新的采购动向。但是,采购不仅要关心时间间隔,而且要关心数量;所以“平均采购量”也非常重要。

产品经理在设计数据产品时,把“平均采购量”“平均采购频率”“日均消耗量”一块儿对比分析,会更有价值。理想情况下,“日均消耗量”等于“平均采购量”除以“平均采购频率”比较合适。

可以用一个生活中的例子,简单证明一下它们之间的关系。比如我家每天吃5个鸡蛋,一盒鸡蛋30个,平均6天去一次超市即可。

因一些行业的销售、生产会有季节性波动,建议在使用上述四个指标时,根据实际情况取当前旺季或淡季这段时间做为计算的基准天数。这样,可以有效避免因市场波动而造成指标计算不准确。

到这里,把上述四个指标的取值、关系、用法分析完,相信你定会理解如何通过数据分析产品避免采购计划波动,避免停工待料、避免库存积压,进而实现均衡采购,降低采购成本。

我们再看一下如何通过数据分析,优化供应商的管理,达到降低采购成本的目的。

首先,可以根据采购额大小对供应商进行ABC的 “二八”分类,把不同重要程度的供应商分门别类。

然后,再通过 “四象限分析法”,分析A类供应商的“交货及时率、质量合格率”等指标,找到交货及时率高、质量合格率高的供应商,与其形成战略合作,甚至开展JMI(联合管理库存)、结成新产品开发联盟等方式,达到降低采购成本的目的。

还有对独家供货的供应商,以及特殊物料供应商,可以通过“四象限分析法”分析采购单价与应付账龄的关系,在企业现金流允许的前提下,可以通过缩短应付账龄撬动采购价格的降低,进而达到降低采购成本的目的。

只要大家开动脑筋,多实践、多思考,在数据分析中可以设置更丰富的指标,从多个角度帮助企业实现更理性的采购决策,进而降低采购成本。

另外,在数据分析产品中,可以把指标的取值做成可配置,以增加产品的灵活度。比如“平均采购频率”,是取采购入库单数据,还是取采购订单数据?完全可以做成可选项。

“平均采购频率”在淡旺季差异很大,那么企业可以设置参数,是取最近几次的采购单据进行分析,还是取最近多少天的采购单据进行分析,建议在数据产品中都做成灵活配置项,供业务方灵活选择使用。

2. 降低物流成本

很多工业企业的财务处理中,把物流费用最终归入生产成本。因此,我把物流费用放在降低成本中进行论述。日本早稻田大学西泽修教授曾提出了“物流冰山学说”,阐述了企业向外部支付的物流费用是很小的一部分,真正的大头是企业内部发生的物流费用。

现在很多企业也深刻的意识到了这个问题,所以越来越多的企业逐步把利用自己的车辆运输费、库房保管费、装卸等费用也列入物流费用。甚至,把一些物流设备的折旧费、维修费、电费等也列入了物流费用。本人很赞同这种做法,从精细化管理的角度,本人也推荐这种做法。

基于企业把内部物流费用清晰归集的前提下,我们可以通过数据产品进行多维度、多层次的分析,并可以采用丰富的图形化展示。这样就能看到以前想看看不细、想看看不到的数据,进而找到降低物流成本的空间。

拿我服务过的企业举个例子,该企业在设备管理中把制造费用中的燃料费(烧油的钱)又按仓库、按车间、按项目进行了细分。有了这些基础,在数据产品中,不但可以分析每一个月的燃料费用构成,而且可以查看趋势、同比、环比等等,甚至可以通过回归分析,进行预测。

结合生产产量等其他因素,我们便可以分析燃料费发生的合理性,可以直观的判断是否存在浪费,是否有降低的空间。

02 降库存

在家里,是不是时常感到自家冰箱小?

经常有些东西装不下。其实,家里的冰箱再大几号,也会装满,同样还有东西装不下。在企业中,也时常发现仓库再大,也有点不够用。

这都是为啥呢?

其实这都是对降库存的方法认识不足,对库存管理不到位导致的。对家庭来讲,无大妨碍,大不了先少买点,或快吃点,适当清理冰箱。这个道理,用在企业上就不灵了。材料买少了,可能影响生产、影响销售。要想快速清理库存,那还要看销售情况,以及物料是否齐套。若不齐套,该生产时,不但不能清理库存,还要购进材料。

看来,企业要想解决降库存的问题,临时抱佛脚不灵,需要提前制定合理的方法。对于如何降库存,我还是先从指标谈起,因为对管理指标理解透彻以后,数据分析产品的设计的运用便是小菜一碟。

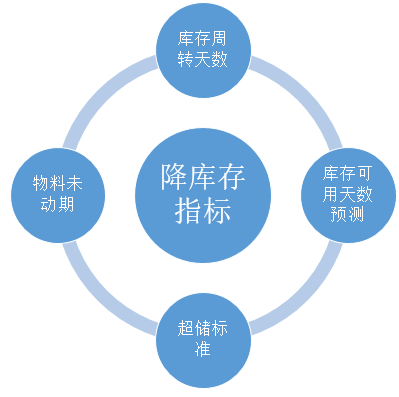

降低库存的分析指标有很多,在本文中,我想有代表性的谈“库存周转天数、库存可用天数预测、超储标准、物料未动期”这四个指标。这四个指标也是按物料划分的。

对这四个指标的含义,还是先稍作解释。

- 库存周转天数,是指企业从取的物料或产品入库开始,至消耗或销售为止所经历的天数。周转天数越少,说明物料消耗或变现的速度越快。

- 库存可用天数预测,就是按照近期日均消耗量计算,预测着仓库里的物料可以用多少天。举个生活中的类似例子,家里有一箱24盒的奶,最近家里有2人在家,每天共喝4盒,那预测着够喝6天呗。

- 超储标准,就是根据日均消耗量或根据经验,给物料制定一个存储数量的上限。比如针对某物料,按仓库人为制定了一个存储上限为1000件,当此仓库中,此物料库存量超过1000件时,就是超储了。

- 物料未动期,是指多长时间内物料的库存数量未变化过。物料未动期是判断物料呆滞的重要条件。

了解了这四个概念的含义后,下面我们一起看看它们之间的逻辑关系,以及如何帮助降低库存。

若是工业企业,通过分析原材料、半成品的库存周转天数,我们可以清楚地知道供应链每个环节的物料流动效率,找到问题症结,进而保持物料流动均衡,降低整体库存。比如大多数原材料的库存周转天数是5天,而大多数半成品的库存周转天数是10天,说明由半成品到成品环节是瓶颈,应该着重考虑提高车间生产效率。

反过来,若大多数原材料的库存周转天数为10天,大多数半成品的周转天数为5天,就应该考虑降低采购频率,避免的原材料的积压与呆滞。

通过上述分析,同时也想告诉大家不能孤立的看原材料或半成品的“库存周转天数”。需从企业内部整个供应链上去分析,以免引起单看原材料、半成品,甚至成品的库存周转不错,但是某个环节的周转瓶颈没引起关注,造成局部最优、全局次优”的孤岛卓越效应。

在计算“库存可用预测天数”之前,我们需要先得到“日均出库量”,然后对“库存可用预测天数”与物料的“平均库存可用天数”一块儿进行分析和对比。

根据“库存可用预测天数”我们能够估计现有库存量,可以用多少天,如果远高于“平均持有库存天数”,说明库存足够用,不用着急订货或生产。否则,应该再结合一下物料的采购提前期或生产提前期(提前期,指从下单到入库的天数),看看是否该订货或生产了。

当明白了超储标准的含义后,在降库存方面的应用比较简单。比如企业根据物料过去30天的日均消耗量,自动计算超储标准。针对超储物料每天生成一个日报,这样一看便知,是否超储了。一旦超储,随即才去措施,便可以避免库存的再次升高,避免库存积压、呆滞的产生。

资金是有时间成本的,仓库里长期不用的物料,会造成大量资金的占用,会降低库存周转率、资金周转率。物料未动期长的物料,非常影响企业用钱来挣钱的速度。因此,需要先找出未动期长的物料,然后想办法消耗掉;若是产品,需尽快想办法降价促销、清仓处理。

分析清楚上述几个指标的业务含义与应用价值后,相信大家在数据分析产品中的落地不难。我就不再一步步说产品设计了,但这里我强调一点参数化设置的思路,以便产品的适用性更广,适应能力更强。

首先,数据分析产品背后要有数据仓库,数据仓库能高效地满足大量数据计算与存储的需求。其次,在数据分析产品中,我们可以根据企业实际需要进行参数化设计,以便满足指标计算的灵活化需要。

比如,我们可以按日均出库量灵活设置超储标准,旺季大于30天日均出库量为超储,淡季大于45天日均出库量为超储,并支持企业随时调整参数。再比如,支持企业按仓库、按物料设置未动期,同种物料在原材料库的未动期短、在不合格品库的未动期长,以满足不同场景下的需要。

企业通过数据分析降库存的方法估计还有很多,笔者难以一一讲述。只要大家明白了这种思路,相信还会找到不少有效指标,然后通过数据分析产品把其落地。到那时,企业再也不用担心,挣的钱没攥到手里,都变成库存了。

03 降低交货期

企业产品的交期长,无形中影响资金周转率,影响挣钱的速度。影响交期的环节也非常多,比如采购周期、生产周期、供应链网络规划、仓储中心布局、配送流程等等。本文不能面面俱到,仅从数据分析角度切入,谈谈如何通过数据分析降低交货期。

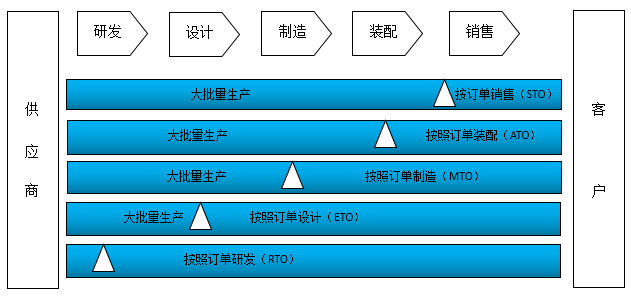

在谈论数据分析如何帮助企业降低交货期前,需要先讲清“客户订单分离点(Customer Orde Decoupling Point,CODP CODP)”的概念。客户订单分离点,讲的是客户在什么节点表达购买需求,决定了企业在什么节点才能得到准确的销售计划或销售订单。

在上图中,每行三角的位置,便是此类型的客户订单分离点的位置,根据客户订单分离点把工业企业的制造类型分了五类。在客户订单分离点之前,是推式阶段,企业根据自己的预测进行采购与生产的备货。在客户订单分离点之后,是拉式阶段,由客户订单或合同拉动产品的生产与交付。

从上图中,我们能够看出,不同类型的产品其客户订单分离点不同。所以企业在考虑如何降低交货期时,需要在客户订单分离点前后,考虑不同的策略。

理想情况下,不考虑客户订单分离点,企业在各个环节备的库存越多,越能够降低交货期。但是,这种方式是以极大的提高库存资金占用为前提的,显然不可取。所以,在现实情况下的理想情况是,在客户订单分离点前,通过合理计算采购周期、生产周期,来少备库存;在客户订单分离点之后,需要更关注齐套率,以便能够迅速的组织生产与交货。

把客户订单分离点前后一结合,这样就清楚了,通过合理制定采购周期、生产周期,根据齐套率倒推采购批量、生产批量。综合这五个指标,就能有的放矢的降低交货期了。

降低交货期中,用到的五个指标,除“齐套率”之外,前面已经解释过含义及用法了,这里仅针对齐套率单独解释一下。生产企业的产品是根据零部件或配方的配比构成的,把零部件或配方用量能构成最终产品的完成程度称为齐套率。

配齐一套产品不难,难的是当生产产品数量巨大时,可能造成不是缺这个零件就是缺那个零件,导致齐套率迅速下降。尤其是,当某零件能用在多个产品上时,更容易造成缺料,导致齐套率降低。

举个生活中的例子,比如把下厨炒的每道菜,看做一种产品。当你炒2道菜,可能什么也不缺,当你炒4道菜可能缺酱油,当你炒8道菜可能同时缺酱油和味精。因为酱油、味精是每道菜的共用料,这样齐套率随着生产种类的增加立即下来了。

齐套率随着产量增加的下降,也是同一个道理。当你炒2盘宫保鸡丁,啥也不缺,当你炒4盘宫保鸡丁可能缺鸡肉,当你炒8盘宫保鸡丁可能既缺鸡肉又缺花生米。

当明白了客户订单分离点,我们知道在订单分离点前,应该着重去利用采购周期、采购批量、生产周期、生产批量,做到增加库存与降低交货期的平衡,在订单分离点后,结合当前订单的需求,更加注重齐套率,以便迅速完工及交货,降低交货期。

04 写在最后

“三高”之痛,像人的高血压、高血糖、高血脂的三高一样,属于慢性病,没有速效药;需要防微杜渐,从日常管理抓起。结合业务找准关键指标,用数据分析的思维与产品去解决,是一个高效的途径。

愿所有工业企业,在互联网化、物联网化的道路上,结合业务抽象指标、充分利用数据,降低三高,提高盈利能力!

专栏作家

咨询顾问-王晓明;微信公众号:营销数字化实践;人人都是产品经理专栏作家。10余年CRM、ERP咨询建设经验,擅长从业务视角出发,进行toB营销数字化规划、建设及管理咨询。

本文原创发布于人人都是产品经理,未经作者许可,禁止转载。

题图来自Unsplash,基于CC0协议。

- 目前还没评论,等你发挥!

起点课堂会员权益

起点课堂会员权益

![[万字思考]ChatGPT+时代,我们的工作和生活方式均将会彻底发生改变](https://image.woshipm.com/wp-files/2023/04/aJlBrI8FRQUBHOXXB6DH.jpg!/both/120x80)