供应链:WMS出库管理

仓库系统的设计基本可以分为五个大模块,出库、入库、库内、基础资料、策略。在之前的文章中已经分享过库内管理了。本篇主要针对于出库管理进行分享,希望可以帮助到有这方面需求的朋友。

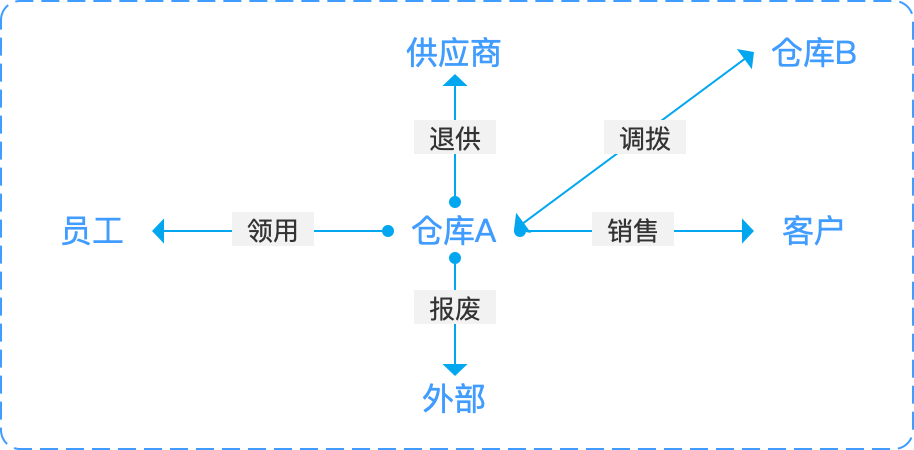

出库类型

常见的单据类型

出库按常规的出库对象来划分通常可以分为以下几类:退供出库(退回供应商 )、调拨出库、销售出库、领用出库、报废出库。

退供:退回供应商出库,指本次出库是发货给供应商,通常原因会有质检不合格、供应商清退等,如果是签过销售协议的,对于某些销售不达标的商品也是可以退货的。

调拨:调拨出库,内部仓库之间相互调货,通常是由于区域销售不均衡或

销售:销售出库,用户下采购单后,仓库根据推送的发货进行进行发货出库。

领用:领用出库,内部员工直接从仓库领取商品或工具。

报废:报废出库,仓内不良品无法销售或退回供应商时,需要定期进行报废。

“因地制宜”的单据类型

对于单据的分类可以帮助系统用户和管理者快速了解单据产生的原因,并且有利于数据分析。通常对于出库的管控和出库业务流程的作业定义也是根据出库单据类型来定义的(在后文中会详细讲到)。

在定义单据类型时,我们需要根据实际场景的需求和统计数据的需求合理定义系统应有的单据类型。

例:之前在做生鲜仓的WMS时,由于果蔬品类有个非常有意思的特性,就是水果会随着水分蒸发而变轻,导致入库时100斤,出库97斤,但实际仓库内其实已经没有库存了。所以针对这类损耗,我们单独定义了“果品损耗出库”的出库类型。

虽然通过盘点或者报损出库都能达到一样的效果,但其实对于仓库考核来说却是不同的,盘点通常是用来考核仓库的库存准确性,而报损出库则是属于货品损坏。所以在这种情况下,选择定义新的出库类型会更符合用户的诉求。当然了,这类出库中损耗的范围是有限定的(通常是根据统一品类过去的实际损耗数据设定)。

单据的层级

对于同一单据类型,可能会需要有二层分类。如对于退供,可以以原因作为二级单据类型:退供-不良品退货、退供-供应商清退、退供-采购过多等。能够帮助用户快速进行数据分析,这种分类往往是取决于上游对数据追溯和管控的诉求。

例:笔者所在的公司曾经由于业务模式的调整需要对部分商品或供应商进行清退。在审核中为了便于审核者快速了解退货原因及后续财务对不同退货原因的账目进行相关处理,则在原单据上增加了二级分类。

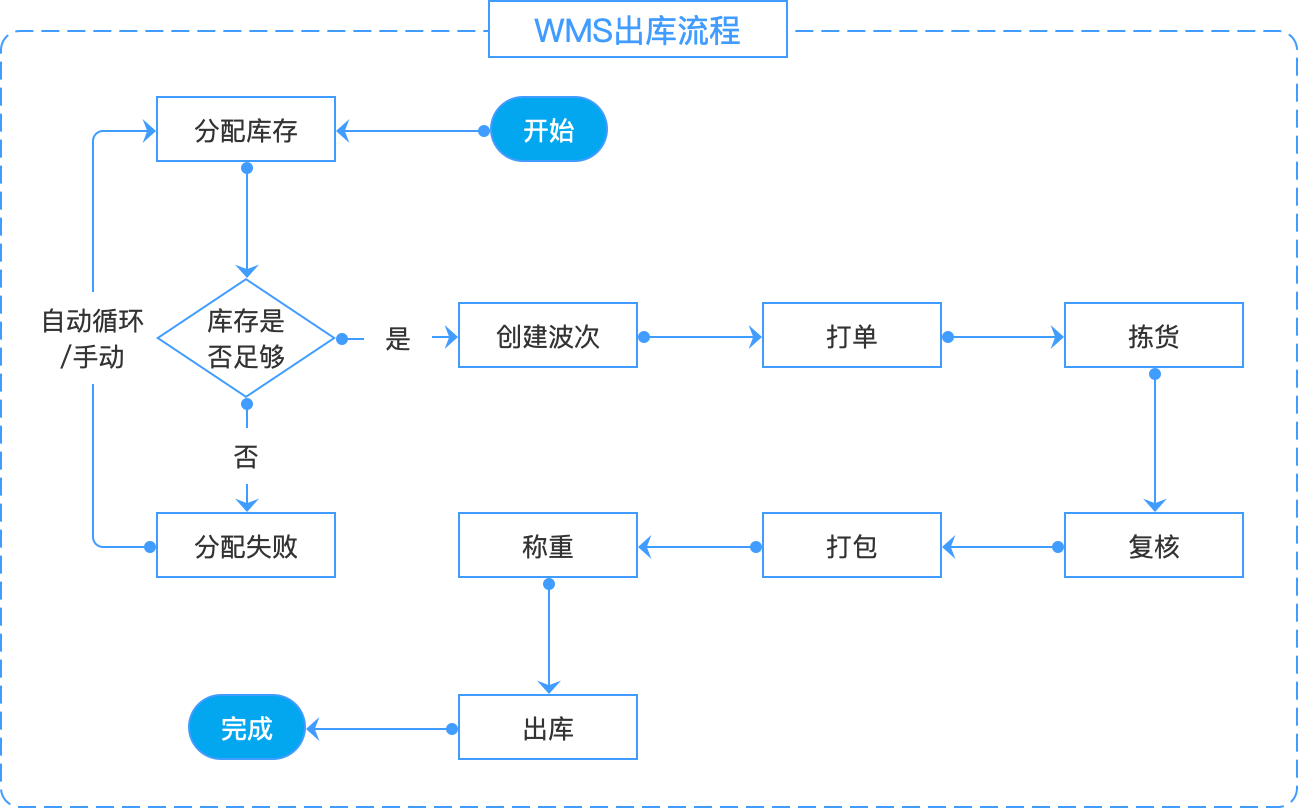

出库流程

我们先以电商的销售出库为例,简单介绍下各操作步骤的定义。

流程简述

分配库存:上游下发的出库指令中只会要求指定的商品出库指定的数量,而仓库中一款商品可能存在于多个库位,那本次出库需要从哪个库位获取商品呢?当前库存是否足够呢?这就是系统分配库存时需要做的了,确定系统库存是否足够,同时指定出库库位。

创建波次:为了提高作业效率,将一批待出库的出库单按照某种指定的规则汇总在一起作业,称之为波次作业。比如按照订单结构、包含的商品、承运商等。创建完成的集合称之为“波次单”,所以一个波次单是包含多个未出库的出库单的。

打单:打印面单、总拣单、分拣单(如果是有PDA操作则总、分拣单是不需要打印的)。为了提高操作效率,也会存在后置打单(复核后,打包前)打单的情况。

拣货:根据拣货单或PDA提示,按出库单中分配好的库位进行拣货。拣货可分为总拣和分拣,先总拣后分拣。总拣是针对波次单进行,将整个波次中所有分配库存一次性拣出;分拣则是针对单一出库单,从总拣商品中拣选中出库单所需商品。常见的分拣方式主要是播种和摘果。

- 播种的作业方式:设置播种位(容器),根据每个容器对应订单中需要的商品,将总拣好的商品依次分配到各播种位中。适用于商品种类单一的波次。

- 摘果的作业方式:根据出库单的商品明细,从总拣好的商品中拣需要的商品放入分拣框。适用于商品相似但存在一定差异(如需求数量不同)的波次。

对于没有集成波次的订单或者特殊波次的订单,也可以直接进行按单拣选,即直接按照出库单进行拣选。

复核:对于分拣好的货物,按照出库单要求的商品和数量进行扫码复核。复核可分为逐单复核和批量复核。批量复核仅针对订单内容完全相同的波次才可使用。

打包:完成复核的商品打包,贴上面单。

称重:对于打包好的出库包裹进行称重,称重实际上也是另一个方式的复核,通过对比包裹实际重量和理论重量进行二次校验。如今为了提升效率降低人工成本,很多仓库已经实现了自动化流水线称重了。

出库:完成打包并经过称重的包裹进行出库。

此外,如果出库单中商品分在多库区,则还会涉及到拆单、合单的流程。

流程综述

是不是所有的出库都需要完整的经过以上步骤?答案显然不是。

比如调拨、退供通常都是大批量操作,是不需要波次和称重的,拣选过程也不涉及总、分拣。

需要明确的一点是,整个出库流程的核心指标是准确性和效率,系统的出库流程设计应该是在确保准确性的前提下进行效率提升。

总结

以上就是今天想和大家分享的WMS出库部分的内容了。主要讲的也是其中一些比较通用和常见的模块和功能,实际上,由于商品类型、业务类型的不同会催生出很多个性化需求和不同的功能模块,而以上的已经聊到过的模块,虽然看似通用,但是也都需要“因地制宜”。

希望对大家有所帮助。

本文由 @ 麋鹿产品 原创发布于人人都是产品经理。未经许可,禁止转载

题图来自Unsplash,基于CC0协议

起点课堂会员权益

起点课堂会员权益

没有逆向流程么?比如分拣后返还到库位去

大佬,对于分配库存环节想请教一下,是在合成波次前锁定库存呢还是在合成波次后锁定库存,哪一步更合理一些?

同问啊

在某些面向生产的制造型企业中,出库类型还有维修、保养

大佬,可以讲一讲BMS吗?

出库时商品的位置是否同步更新,期待回复

主要还是看公司设计吧,主流设计就两种~

1. “精确流“,捡货后库存随着容器类型而变化,更便于现场对产品的管理,一般只有比较成熟,比较大型的WMS才这样设计。

2. 另一种比较常见,不知道这流派怎么称呼,且称“单据出库“,以订单维度捡货出库,不在系统上记录承载容器,捡货完成库存锁定在原货位,或许直接扣除记录在虚拟货物上,流程也能走,但是不便于现场的管理及逆向流程的处理~

学习了 😳