B端实战:采购质检

采购质检是指公司向工厂下采购订单采购商品,商品待工厂生产好后,需安排专业验货人员对商品质量进行把关的环节。本文作者通过复盘此次B端实战经验,回归场景梳理业务,从采购下单到仓库到货,接着再到安排质检,然后再到仓库收货,对业务中的正向流程形成闭环。

1. 前言

采购质检是指公司向工厂下采购订单采购商品,商品待工厂生产好后,需安排专业验货人员对商品质量进行把关的环节。验货人员可以是由工厂安排的人,也可以是由公司安排的人;验货形式可以是实地验货,也可以采取图片验货、视频验货等。

现在普遍有两种质检模式:

- 一种是工厂生产好后,安排质检员到工厂进行质检,质检合格则安排收货;

- 一种是工厂生产好后,公司提货或工厂送货到采购的仓库,然后在收货仓库中进行质检操作,质检通过了才正式安排仓库收货。这两种质检的模式一般视商品形态、是否有自己仓库、公司业务来定。

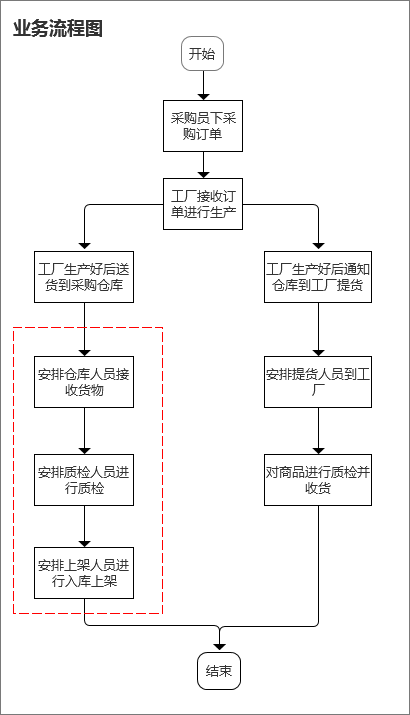

如下是两种质检流程的业务流程图,本次实战我们将基于第二种质检模式展开分析,我们也把第二种质检流程称为到货后质检。红框中的流程即为本文重点分析的功能。

2. 逻辑分析

到货后质检有三个重要的环节:生成质检任务、商品仓库质检、商品仓库收货。

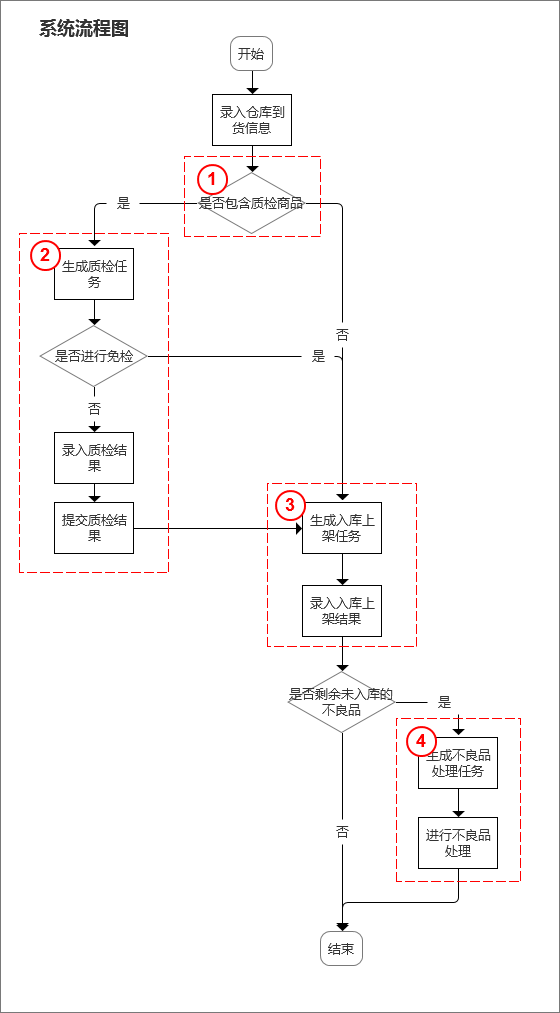

这是我绘制的系统流程图:

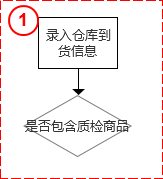

2.1 生成质检任务判断

工厂送货或仓库提货,需要清点这一次送货或提货的数量,之后再安排质检员。但并不是所有的商品都是需要质检的,如果商品本身就不需要质检的则不需要安排质检员进行质检,也就不会生成质检的任务。

针对需要质检员质检的需质检商品,公司会给质检员下一个任务,告知质检员其需要质检的地点、时间、商品,这就是一个质检任务。所以到货后我们需要根据公司对每个商品的规定,为其生成质检任务,之后再由质检员接收任务,进行质检工作。

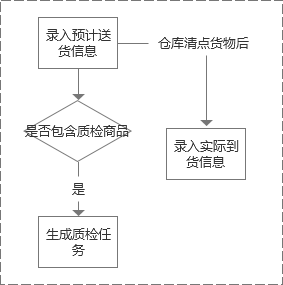

生成质检任务的判断我们放在了到货之后,即每次仓库收到货后会安排质检,但存在一种情况就是往往公司到货的同时就会安排进行质检,这样的话在系统中操作会导致质检员接收任务比真实情况晚。

解决办法是:工厂送货前会通知公司安排接货,会告知本次送货的数量,只要接收到货信息的人员把工厂准备送货的信息录入系统,就可避免质检员接收质检任务滞后的情况。我们把这个到货也称为预计到货,仓库真正到货称为实际到货。

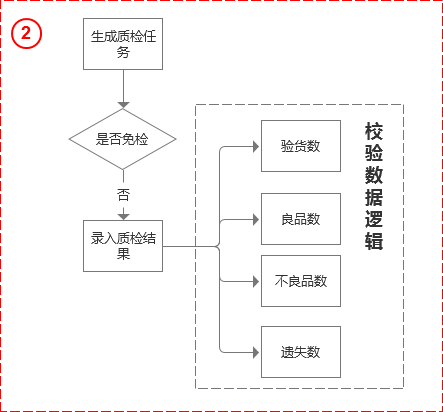

2.2 商品仓库质检

质检员拿到质检任务后,就开始到仓库进行质检工作。

- 在质检过程当中,质检员需要记录本次商品质检了多少个数量、是进行抽检还是全部检查?

- 如果全部检查,是否跟到货的数量有差异;在质检的数量当中良品数、不良品数分别是多少?

- 如果存在不良品,那不良品的原因是什么?

- 在验货的时候还需要拍大量的图片视频来作为留档。

- 质检过程中还会存在免检的商品,即需要质检但本次不检的商品。

将质检中需要的信息记录好之后,质检员需要在系统中进行录入或导入。确定没问题后,进行提交,则表明该质检任务完成。

质检结果校验:预计到货数、实际到货数、质检数、良品数、不良品数、遗失数这几个数值有着很强的逻辑关系。

预计到货数可能大于、小于、等于实际到货数,但质检数量一定是会小于等于实际到货数的,因为总共只到这么多,不存在凭空多出来的数量,所以这里需要一个校验。

良品数和不良品数一定是会小于等于质检数的,因为总共验了这么多,那良品数和不良品数的数量最多也是这么多。并且如果同时存在良品数和不良品数的话,良品数加不良品数是要等于质检数的,这是第二个校验。

遗失数,这个是在质检过程中发现质检的数量不足实际到货数量,那少了的数量必定是遗失数了,这是第三个校验。

这里提到的都是需要质检的商品,其质检完后会有对应的质检数、良品数、不良品数,那之前提到的不需要质检的商品以及免减了的商品他们的情况又该如何?

对于不需要质检的商品我们默认其质量都是合格了的,也不存在遗失情况,即不需要质检的商品,其质检数=良品数=到货数,不良品数=0。而对于操作了免检的商品,也是视商品质量完全合格才会进行免检,也不存在遗失情况,故其质检数=良品数=到货数,不良品数=0。

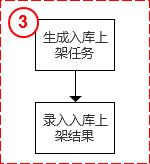

2.3 商品仓库收货

等到商品质检完成后,会安排收货人员对商品进行真正的入库上架。收货人员会依据到货情况,质检情况来进行收货,在系统中录入收货结果。对良品操作入库、对不良品可能会入库也可能需要特殊处理。在这一步,入库上架后,仓库里该商品的库存会增加,这个商品也从采购下单到收货才算全部完成。当然还有不良品处理,我们放到下篇进行分析。

库存逻辑:在仓库到货后,商品由于没有通过质检没有通过入库,其实商品还是不可用的,这是不能把其转为库存的。在商品通过质检后,由于没有确定如何对质检的商品安排入库,这里的商品也还是不能转为库存的,只有在商品入库上架后,才算可用。

需要注意的是,不是所有的质检了的数量都会转为可用的库存,因为还存在不良品,不良品因为质量问题入不了库,那也是不能作为可用库存的。

3. 几个问题

最后我们来思考几个问题:如何才算商品到货了?如何才算质检完成了?商品如何才算完结了?

一个采购单采购的商品工厂可能是会分批生产,分批送过来的,那商品到货怎么算。关于这个问题,商品的到货是可以分多次的,等商品全部货到完之后,商品才算到货完成。

例如公司给工厂下了一年的订单,每个月工厂都会送一批货过来,那公司肯定是不会等到货全部送齐了再质检的,而是根据到一次货就验一次货,合格了安排入库然后销售的。那是不是只要我的商品全部到货了,全部质检完成了全部入库上架了,采购商品就算完成了呢,在正向流程上这么理解是没问题的。但是我们还要考虑异常分支,即存在了不良品,不然整个采购的环节是没有形成闭环的,我们要等到不良品处理完,这个商品才算真正完成。

4. 总结

这次的实战,我们回归场景梳理业务,从采购下单到仓库到货,接着再到安排质检,然后再到仓库收货,对业务中的正向流程形成闭环。

本次实战的收获,简单总结如下:

- 需回归场景,详细理解真实业务,理清每个环节谁在做什么,要达到什么目的

- 串联每个环节,并确保上下游干系人能感知

- 深入环节内部,梳理出参数间逻辑关系

- 考虑分支和异常流程,保证数据有踪可循

作者:悦悦;微信公众号:大话熙游

本文由 @大话熙游 原创发布于人人都是产品经理。未经许可,禁止转载

题图来自Unsplash,基于CC0协议

起点课堂会员权益

起点课堂会员权益

比较基础..但是能写出来也不错啦~

赞

好

j加油