硬件产品的MVP开发方法

当今的企业在大环境经济状况是属于降本增效,创新硬件产品的开发采用MVP方法是很有必要的。下面是笔者整理分享的关于硬件产品的MVP开发方法的相关内容,大家一起来看看把!推荐对MVP开发感兴趣的同学进来了解哦!

关于MVP(最小可行化产品 mininum viable product)的开发方法及案例,互联网及服务相关领域有很多,但硬件产品凤毛麟角。

当前经济形势下,降本增效是企业发展的主旋律,创新硬件产品的开发采用MVP方法显得愈发重要 – 快速向市场推出极简原型,以最小成本验证商业模式及用户价值的假设,灵活调整方向,项目要么快速地失败、廉价地失败,要么坚持做难而正确的事、迭代优化产品。

有位朋友X曾尝试用MVP方法做一个厨电方面的前沿创新项目(具体项目信息不便透露),项目持续近1年半,耗资千万,后来却以预期盈利周期过长为由而终止开发。硬件产品如何更好的应用MVP方法?下面根据X的经历,谈下我的思考,抛砖引玉。

一、高风险的硬件原型开发

相比软件及服务类的产品,硬件产品开发最小功能的产品原型存在更多的技术、供应链等风险,原型给到用户体验之时,可能已严重延期、超预算。

X接手项目前,公司高层已经基本确定产品的商业模式(目标客群、独特卖点、门槛优势、收入来源等)和技术路线;所以X接手项目后,主要工作是产品定义、以及用户体验的优化,对应的MVP方法的重点是用于验证之前对用户价值的假设(包括目标用户定位、使用场景及痛点、以及产品设计与用需求的匹配度等),而非商业模式。

X借鉴IT产品的MVP方法,计划以180天快速开发具备基本功能的原型机,招募公司内部的种子用户去体验,并以一月一次的速度进行多轮样机迭代,目标是在EVT阶段明确用户需求及设计规格的细节,并提升产品的用户体验、使之有较好的NPS数据。

但实际上,开发该硬件产品的原型机,使之能work、能让用户体验,也是高难度、高风险的;X拿到样机给到种子用户去体验时,项目已经比原计划延期了近180天。

通过第一轮的种子用户入户测试,用户对产品体验及购买意愿的反馈与X之前的预期基本相符,获得了经验证的用户价值的认知。

此时,公司经营状况以及竞争环境已发生变化,产品能否快速盈利成为该项目的致命问题。而定价、收入来源等商业模式的细节在项目伊始未去验证,若在用户入户测试阶段去做验证则是项目启动一年之后,为时已晚。

二、降低硬件原型开发的风险

1. 以MVP方式实施IPD流程

X的项目以这种方式告终有点不可思议,重要原因之一是公司之前一直从事互联网服务,业务方向的确立依赖于生长、而非规划,缺少IPD经验。IPD要求正确地做事情,一步一个脚印、环环相扣,以保障项目的成功率,对创新产品开发可能有点缓慢。

但值得借鉴的是,IPD要求做正确的事情:正式启动开发前,须输入产品开发任务书,它包括产品定位(市场规模、目标用户、产品卖点、竞争优势等)、财务测算(产品成本、价格、销量预测等)、风险识别(技术可行性、市场风险等),否则需做再做充分的调研、预研。

用MVP方式开发原型给用户测试的过程,本质上处于IPD的预研阶段,在该阶段去确认技术可行性、商业可行性、以及用户需求;作为经营者,在MVP的同时,需要时常提醒自己哪些IPD重要事项需要补齐。

2. 克服声誉受损的恐惧

担心公司内部用户使用产品时,负评多,影响项目的声誉。这直接关系到公司高层对该项目的信心、支持力度,所以“给到种子用户的产品应该是什么标准”争议不断,在推进种子用户测试时患得患失。从X所经历的种子用户测试结果来看,精心筛选种子用户才是项目声誉的关键。

真正的种子用户乐于尝新、容忍产品的不完美,而且即使出现过几次设备不能运行,他们也会把产品优点安利给他人。

3. 对齐开发目标,尊重deadline

团队里的大部分人都没有MVP经验,开发的目标不时发生错乱:刚开始计划把用户感受最明显的基础功能先开发、先测试;但实际执行过程中,产品外观调整、部分模块技术路线变更并没有改变基础功能、却耗费了数月时间,而一些用户必然高频使用、且影响整体体验的功能,因不属于技术重点、难点,而被推迟开发。这些也加剧了原型开发的延期。

MVP最大的优势是快,正因如此,它的最大风险是MVP验证的延期。需要给dealine足够的尊重,甚至在识别到delay风险时,根据deadline来调整开发的功能范围。

三、硬件MVP方法的改进

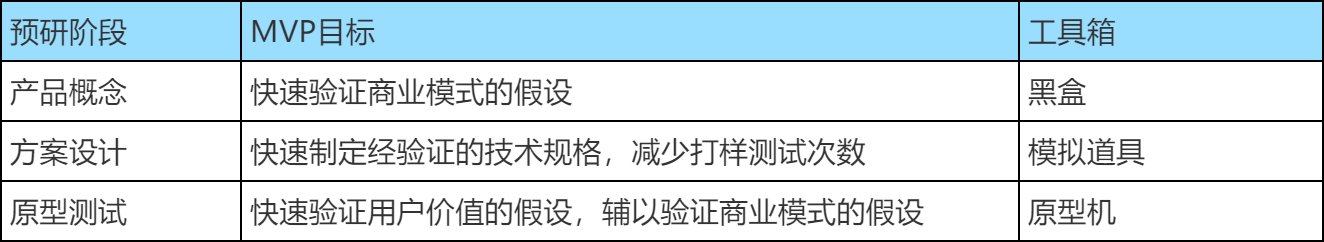

硬件MVP开发贯穿整个开发周期,而预研阶段用于确定产品方向,最为关键;MVP工具箱里的3个工具供参考。

1. 黑盒测试:验证商业模式的假设

从0到1开发硬件原型耗时过长,在验证商业模式的时候,不必太关注产品实现层面,可以把产品当成一个黑盒,只需关注输入到黑盒的诉求是什么,从黑盒输出的效用是什么。有哪些黑盒子呢?

1)寻找市场已有的、功能接近的替代品

做C端创新产品的时候,看看B端市场有没有类似的机器;现在市场上没有类似的产品,那么,能不能过去没有类似的产品 …… 总之,找到这些类似的产品,结合自身的新功能/新服务给到市场去验证,这种方法能够快速、且直接地获取到验证结果。

比如,假设公司想做一款具备自动投料的炒菜机,可以在闲鱼购买已经下市的FANLAI品牌的类似产品,或者购买已经售卖多年的商用炒菜机;这些产品虽然使用场景不同,但核心功能与公司设想的类似,可以非常快速地获得这些产品,然后结合公司的净菜配送等特色服务,给到公司内部人员试用,即使给到外部人员试用也不用担心自身产品泄密。

2)若找不到功能接近的产品,则可以人工取代产品

通过产品提质增效,但没有产品前,可通过人工操作来模拟产品运作。比如,想去验证网咖商户对炒菜机的需求,可以让前台提供菜单查看、点单、送餐等真实服务,而后厨完全当成黑盒,可用商户现有电磁炉炒菜、甚至点外卖,满足前台需求即可;整个流程跑一遍,也就可以推导是否有炒菜机的真实需求。

2. 模拟道具:验证技术方案的可行性

产品各个功能模块需采用全新技术方案时,研发人员一般没有能力全面评估新技术给用户带来的效用;若按传统开发方式,先设计、后打样、再将模块给到产品经理或者用户测试,耗时数周;然后,用户测试反馈结果大概率NG,继续耗时数周,进行新一轮的方案设计和验证。

从我个人的项目经历看,功能模块在方案设计之初若采用MVP方法,可以低成本且快速地明确经验证的产品设计规格,减少80%以上的设计时间、以及90%以上的打样成本。该MVP方法的关键是心中要有“道具”:设计方案在脑子里有雏形后,不去做设计和打样,而是在身边找到现成的道具,去模拟该方案的工作机制。比如:

1)自动夹膜机构

构思的是一种复杂且精度要求较高的迷你机构,一个夹子用手指掰开后,将膜放入,然后夹子自动将膜夹牢。

这种机构能否给带来更好的用户体验(操作全过程的便捷性/舒适性、夹膜效果等)?如何确定具体的设计规格(夹子的长度、开口方向、自动夹的弹力、手指接触部位的弧角等)?找根早上喝牛奶丢下的吸管,对折、并贴上双面胶,做成可开合且有“吸力”的简易夹,作为一个自动夹膜机构的模拟道具。

然后找5个不同类型的用户来体验,产品经理观察可用性,然后提出方案优化的方向、并输出详细的设计规格。这样至少省去一轮设计-打样-验证周期、及打样成本。

2)自动伸缩机构

构思的是一种自动伸缩板,投料时缩,未投料时伸、用来接住残留料汁的滴落;该机构联动其他功能模块,牵一发而动全身。在实验室找了一块亚克力板,然后用人手模拟电动机构;隔板+手成了自动伸缩机构的模拟道具。通过手拉隔板、手推隔板的模拟试验,发现料汁滴落的地方并不是原先设想的地方,避免了一次有可能耗时数月的方案设计。

3. 原型测试:验证用户价值的假设

前面部分分享了关于降低硬件原型开发风险的个人看法,这里补充一些关于种子用户测试的。种子用户测试包含了商业可行性和用户体验的验证;尤其是用户体验方面,之前对用户价值的逻辑推断,是否与用户实测反馈相吻合。

(关于用户价值的逻辑推断,可参考可计算的用户体验人人都是产品经理)。

种子用户测试的流程一般会包含:招募用户、筛选用户、原型实测、用户访谈。

用户筛选的作用不仅限于筛选,作用有三:

1)找到种子用户

种子用户应符合这样的标准:目标用户+乐于尝新+乐于分享+善于发现并解决问题。筛选出真正的种子用户是原型测试的关键,所以标准较高,按此标准进行第一轮问卷可能筛选出20%,然后对筛选出的用户再进行第二轮的访谈、可能筛出20%作为最终的种子用户。

当样本局限在公司内部,可能很难筛选出原先所假设的核心用户群。这时需要想尽办法找外部资源,这个过程可能比较煎熬,但不能坐以待毙,不然种子用户测试结果可能与事实大相径庭。

2)验证及校准原先假设的目标用户

筛选种子用户时,会接触到很多目标用户,让他们在现场体验产品原型,并从中获得反馈。这个过程其实是不断在验证及校准原先的假设,使目标用户的特征、使用场景、旧体验状态、新体验需求更为明确、丰富立体。

3)获得新发现

个人的逻辑推断能力有限,而与不同类型的用户交流,从他们多姿多彩的世界里发现一些之前新的需求场景,带来启发。比如,你能想象吗,不论厨艺好坏,很多人购买炒菜机的动机单纯就是想早上能更方便地做饭、带到公司。

原型实测时,需要让用户感受到真实的产品状态(附赠一些让人崩溃的产品体验),也要让用户愿意持续使用、以获取更多的反馈。这是个强运营的过程,包括:与用户进行有氛围感地交互,重大问题快速响应、提供临时替代方案,管理用户对产品的预期等等。

本文由 @Leo雷 原创发布于人人都是产品经理。未经许可,禁止转载

题图来自Unsplash,基于 CC0 协议

该文观点仅代表作者本人,人人都是产品经理平台仅提供信息存储空间服务。

起点课堂会员权益

起点课堂会员权益

B端产品经理需要更多地进行深入的用户访谈、调研、分析,而C端产品经理需要更多地快速的用户测试、反馈、迭代

B端产品经理需要更多地进行深入的用户访谈、调研、分析,而C端产品经理需要更多地快速的用户测试、反馈、迭代

想知道如果想进入硬件产品赛道,需要具备什么能力

个人看法,软件产品转硬件的话,需要具备经营者思维,其他看不同公司的岗位要求。

基本上每年都会做两三个预研的项目, 如果有良好的供应链关系配合,开发原型机 小批量,可以把成本做到很低的