仓储管理5字真言:收、存、发、盘、管

在物流与供应链的关键环节 —— 仓储管理中,“收、存、发、盘、管” 这五个字犹如基石,承载着整个仓储运营的高效与精准。如何理解并践行这五字真言?它们又如何影响仓储管理的各个层面?本文将深入剖析,为你揭示仓储管理的核心要点。

WMS系统拆解中从初识仓储管理系统角度,拆解WMS业务流程、库房管理、细分领域、系统对接层面内容,这是概念指引,接下来我们对WMS系统进行深入解析,将系统落地到真实的案例中去,在现实中发挥真正的效用。同时,也体悟需求调研到系统设计的核心路径。

01.客户真实业务流程:业务标准化

系统设计的根本点是要为客户服务,要为客户的真实业务服务。

首先要了解真实的客户业务运转流程:从业务流程到经济流转,梳理完整的路径。

以代理销售药品为例:获取药品授权 – 约定药品采购价格 – 获取客户线索 – 开发客户达成合作 – 批次采购并结算,先梳理清楚客户完整的业务流程。

这里可采用【我要开一家医药代理公司】的思维,详细梳理真实的业务流。

一个业务从零跑通作为业务流程通路,然后在各个环节强化,实现更高收益。

以上案例跑通后,可安排专人获取更多药品授权,可安排专人获取更多客户线索,可安排专人和更多客户达成合作,可安排专人跟进批次采购及结算情况,形成企业真正运转的核心业务流。

其次,基于客户业务,应用信息化手段,优化客户流程、复用数据资产,更进一步降本增效。

系统要为客户真实业务服务。

系统高效运转,还需要基础数据准备齐套。在仓储管理系统中,库房基础设置,则是对应最核心的基础数据。需要明确库房、库区、库位的编码,哪些库房作为物料库,明确哪些库区作为产品库,哪些库位作为半成品库。

这里设计时,可模拟物流车辆的 【行进路径热力图】来优化,物料库房最好靠近上线端(生产开始端),产品库区最好靠近下线端(生产结束端)。

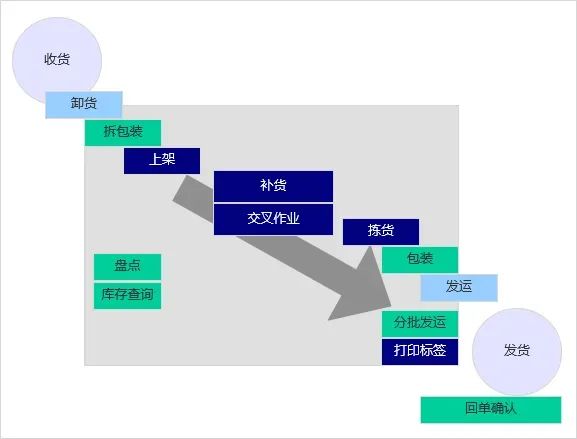

▲ 仓储管理业务流程示例

业务流程梳理并设计完成后,会得到清晰的业务流程,从哪个环节开始,经过哪些环节,到哪个环节为止。若存在多分支流程情况,也能清晰得到从哪个节点分支,到哪个节点汇聚。

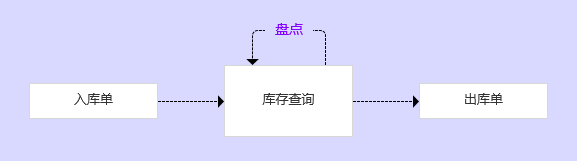

▲ 仓储管理简图

在系统化层面,仓储管理模型抽取出5个功能:期初设置、库存查询、入库单、出库单、库存盘点。

- 期初设置【管】:设置各库房库区各产品、物料系统导入初期的数量;期初设置更多是为客户项目准备,一般客户系统化接入时,正常情况业务已经运行良久,很少从零开始;

- 库存查询【存】:支持实时查询所有产品当前实时库存,了解真实的库存情况;该功能也是未系统化前,客户不了解物料、产品库存的痛点的最佳解药;【药店老板提问:当前999感冒灵还剩多少库存?】

- 入库单【收】:支持入库操作,支持入库单打印,便捷线上线下结合;也为后续不同业务数据入库做基础建设;

- 出库单【发】:支持出库操作,支持出库单打印,便捷线上线下结合;也为后续不同业务数据出库做基础建设;

- 库存盘点【盘】:支持库存校正,当存在某些异常情况发生后,实际物品数量和线上数量不一致时,调整系统库存数量来保持一致;且,基于盘点异常数据,可统计分析,进一步明确库存不一致的原因。【如:临期药品回收数量未清数、运输过程意外弄毁几瓶没入库】。

至此,搭建了库存管理的功能框架,但物品的顺序流却是:收、存、发、盘、管。

02.仓储管理系统实施:流程在线

在实际的仓储管理中,仓库收储前无前置资料、库区库位划分不到位、物料批次管控混乱、实时数据不准确,是传统库房管理方式的一些弊病。

加上很多工厂在设计之初,因为地理限制,因为场地大小范围等多种原因,物流路径并没有标准化设计。再叠加后续产品的升级、扩类,厂内复杂度更是飙升。

避免货物存放随意、空间利用率低,施行仓库方库分区分位,很有必要。但也不可避免,在这个规范化的过程中,存在很多困难,需要一步一步调整,这也是必要的发展趋势。

原料库、产品库,是首要要进行区分的,哪怕是一个库房的不同库区,也要尽可能分开,便捷来料入库和销售出库;若生产制造流程中,存在最终产品的不同中间物料生产周期不同,需要进行周转,则需要划分出半成品库;涉及到辅助设备复杂且多样时,还会存在细分:设备、特种件、备品备件、工艺装备等。

涉及到机器人、大型复杂设备的维护管理,需要多种设备进行检测、维护等情况,需要增设【设备】管理;对于产线轨道,需要较多数量、较多类型的备件,以确保异常发生尽快修复,需要增设【备品备件】管理;对化工车间生产,需要保护操作人员安全,需要穿戴特殊装备,甚至相对较普遍的无尘车间也需要穿戴工装等情况,需要增设【工艺装备】管理;对于很多对环境要搞较高的恒温、高特殊气体要求的设备、物料,需要增设【特种件】管理。

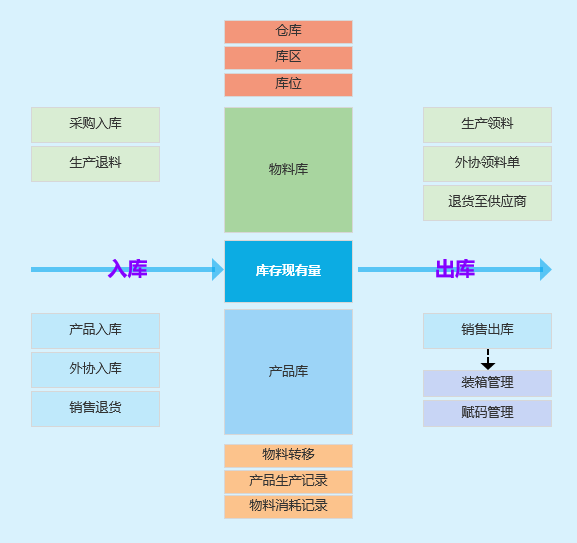

▲ 完善仓储管理业务流

在库存存放类型划分的基础上,业务功能也需要继续升级。

以物料库为基础,【采购入库】进行物料的增,【生产领料】进行物料的减;还包含独属物料生产情况的【生产退料】入库,【退货至供应商】出库;

以产品库为基础,【生产入库】进行产品的增,【销售出库】进行产品的减;还包含独属产品生产情况的【外协入库】、【销售退货】入库。

如此,实现了库存的管理,为数字化奠定基础。

03.仓储管理全流程优化:流程再造

数字化、系统化,要为业务提供优化、基础动力,促进持续改善,促进不断优化。

基于【流程在线】实现【流程再造】。

生产执行过程中,物料入库、销售装箱,都应该是仓储管理人员具体执行的。

采购员通知采购一批次物料入库,发给仓储管理人员一张【入库单】,等待物料入库的结果即可,而前面的功能设计中,采购入库需要做完入库的事情;

销售员通知销售出去一批产品,发给仓储管理人员一张【出库单】,等待产品装箱结果即可,而前面的功能设计中,销售出库需要做完出库的事情;

这个都可以用业务流程来进行调整,【采购入库】生成【入库单】,【销售出库】生成【出库单】,对应的出入库都在【入库单】、【出库单】完成,完成给对应的【采购入库】、【销售出库】反馈结果即可。

当然不拆分【入库单】、【出库单】的情况,也可通过【采购入库】、【销售出库】的入库、出库操作用功能权限来管理,设置给仓储管理人员权限来实现。只是这里系统边界有些被突破,在系统领域划分上不够清晰。

这,实际是说明:系统要为客户真实业务服务。

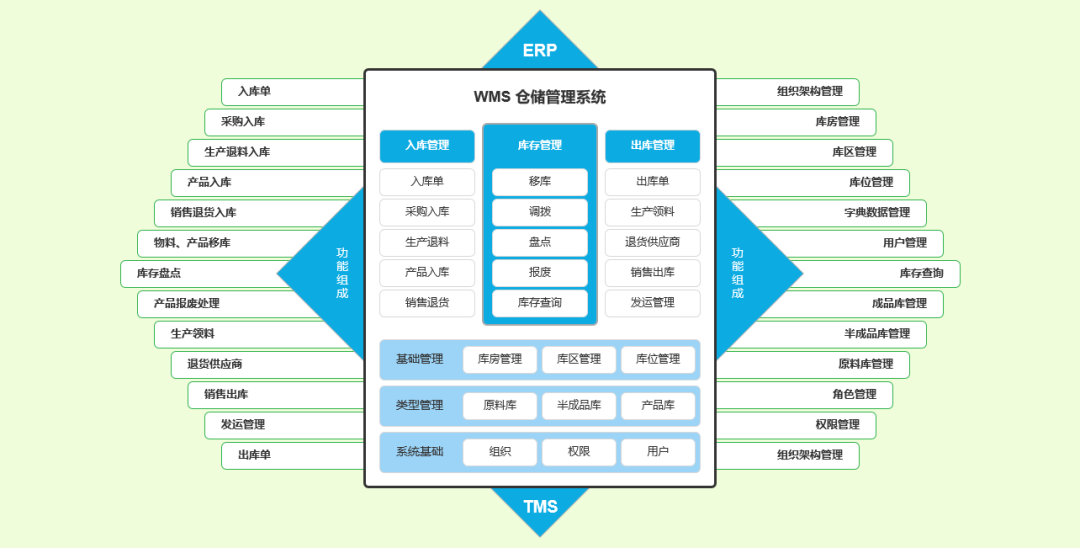

▲ 仓储管理系统

在生产制造流程中,质检是很重要的环节,保证物料的质量,减少制造不良品的浪费;保证产品质量,减少客户损失,减少售后服务不良的浪费。

物料入库质检,产品出库质检,十分重要。当然,也不排除其他管理手段,管理供应商物料质量,消化客户产品质量抱怨。如:限定物料供应商出厂前需要质检,产品下线前需要质检。

在确保品质的流程中,质量检查是非常重要的一环,需要依据客户生产现状,来确定是否加入入库、出库流程。流程再造的升级是,应用基建,做出更多更有效的功能,辅助更好的仓储管理。【库存报警】就是非常出色的应用,安全库存、报警库存、超期库存,都是很好的应用。

其中,超期库存对于那些容易被遗漏、库区位置不便运输、长时间呆滞物品进行盘活,有显著的效果。

当然,配合库存周转率、最低安全库存的设置,将能更进一步减少库存浪费。

对于系统的认知在不断升级,对于数字化的实践在不断增长。对于仓储管理系统(WMS)有一个新的认知,但很明显,在未来不久的时间,还会有新的认识。走一步有一步的风景,进一步有进一步的欣喜。

本文由人人都是产品经理作者【壹叁零壹】,微信公众号:【壹叁零壹】,原创/授权 发布于人人都是产品经理,未经许可,禁止转载。

题图来自Unsplash,基于 CC0 协议。

起点课堂会员权益

起点课堂会员权益

产品经理在不同的职业阶段,需要侧重不同的方面,从基础技能、业务深度、专业领域到战略规划和管理能力。

产品经理在不同的职业阶段,需要侧重不同的方面,从基础技能、业务深度、专业领域到战略规划和管理能力。

好文章,看的人反而少呢

尽管已经简化了,但是还是需要去理解。快速屏读的时代,静下来消化一些东西不容易。还好,你在持续积累的路上款款而行。