硬件PM系列(二):硬件产品经理需要熟知的设计流程

编辑导语:产品经理在日常工作中总是需要多部门进行协作,硬件产品经理也是如此,上一篇我们讲到了《硬件产品经理需要具备的核心素质》;本文作者分享了关于硬件产品经理需要熟知的一些设计流程,我们一起来看一下。

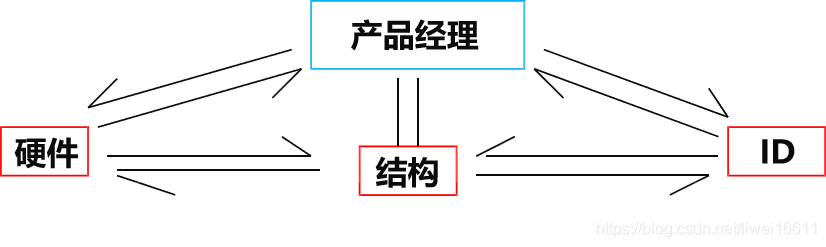

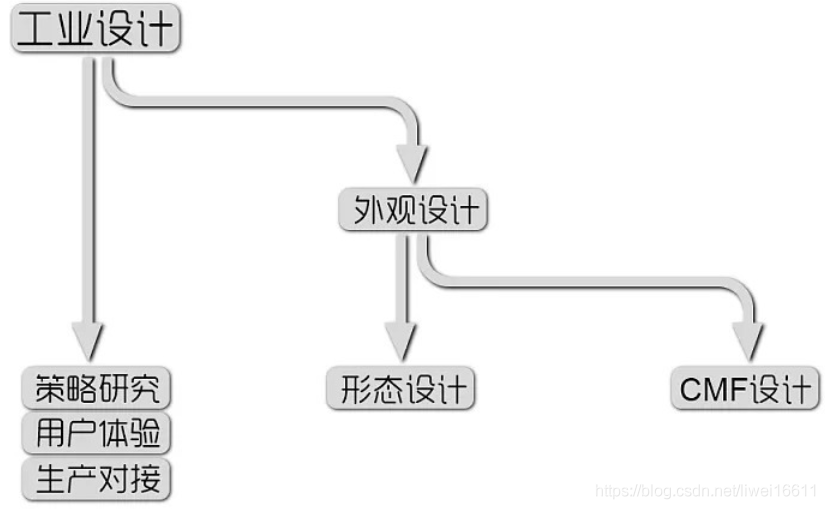

硬件产品设计流程一般包括ID设计、结构设计、硬件设计、软件设计等内容,涉及多部门协调沟通:

本篇实例部分融入笔者负责过的一款指纹加密U盘产品,该款产品在ToB市场出货量可观,后期定位主打线上ToC市场,最后以失败告终,希望可以起到抛砖引玉的作用。

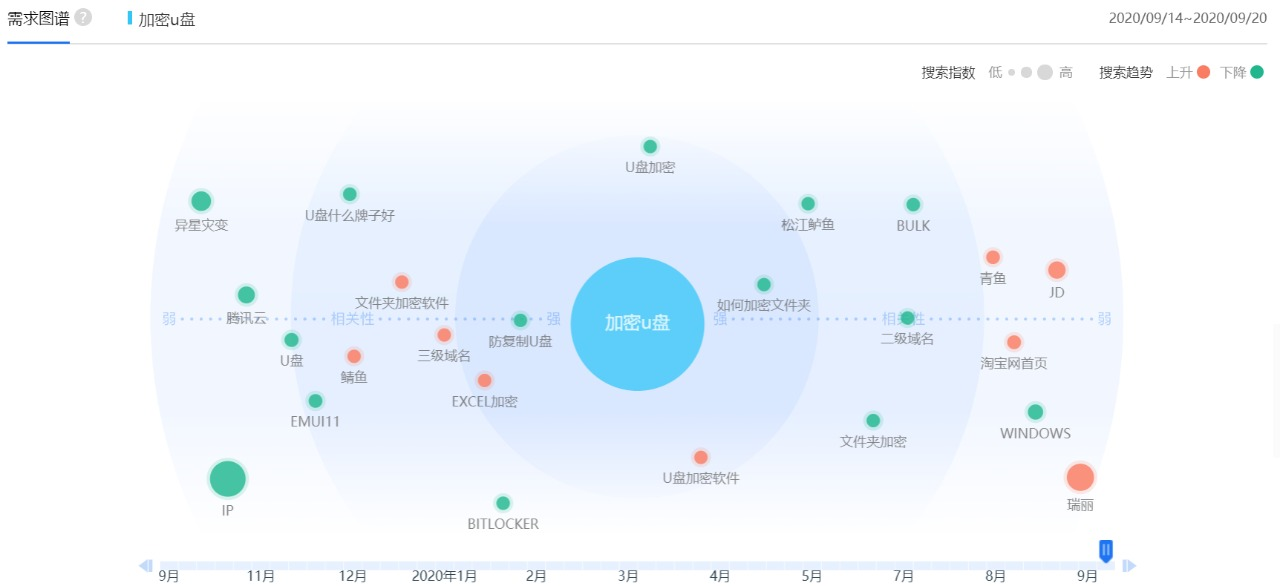

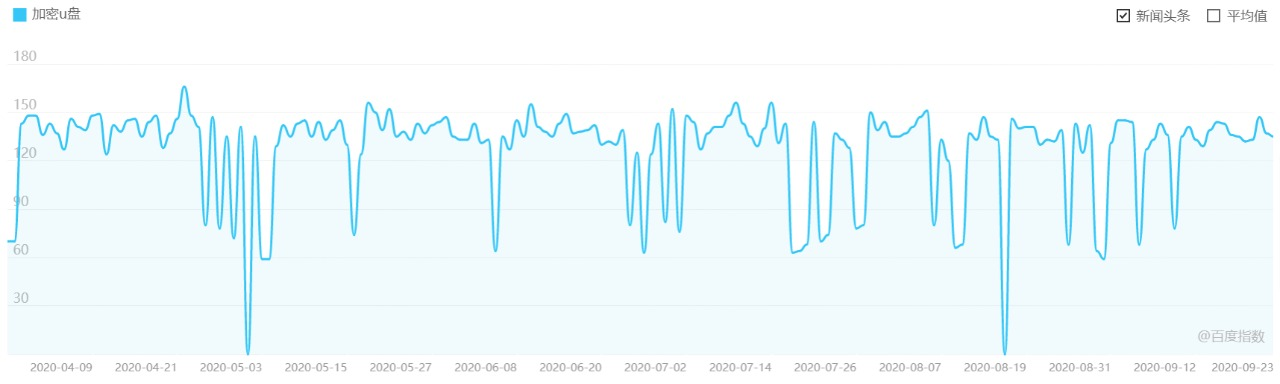

目前硬件加密级别的U盘成本及定价普遍较高,比较适合礼品市场;但对于消费类市场来说,指纹加密U盘尚未被广泛认知,用户教育成本高;并且可以通过软加密或文件加密解决安全问题,替代方案多。

近半年市场需求,长期需求量较小并保持稳定:

一、ID设计

1. 什么是外观设计

产品的颜值是我们内心永恒的期待,而产品的更新迭代,又以外观迭代最为频繁,因此自然就独立出一个领域专门搞定产品的颜值,我们称之为外观设计。

外观设计又分为形态设计和CMF设计:

2. 什么是形态设计

形态设计是在CMF之前发生的。

如同做雕塑,使用油泥,陶泥,白水泥等单一色彩的材料,只追求形态上的尽可能完美。

要求设计师具有比较好的雕塑素养。有一些产品,在CMF上是不做太多尝试的,反而偏向于在形态上,创造更多可能性。

3. 什么是CMF设计

CMF是Color-Material-Finishing的缩写,也就是颜色、材料、表面处理的概括。

如下图:蓝色织物,木材木纹,高亮的塑料和金属镀层等。

公开资料

它是我们在对产品形态已经不能改变的情况下,仍然需要在视觉上追求更多可能性的方式。

在消费电子类产品中应用尤其广泛,比如手机产品,在外形确定了以后,还要出不同价格,不同颜色和材质的版本。

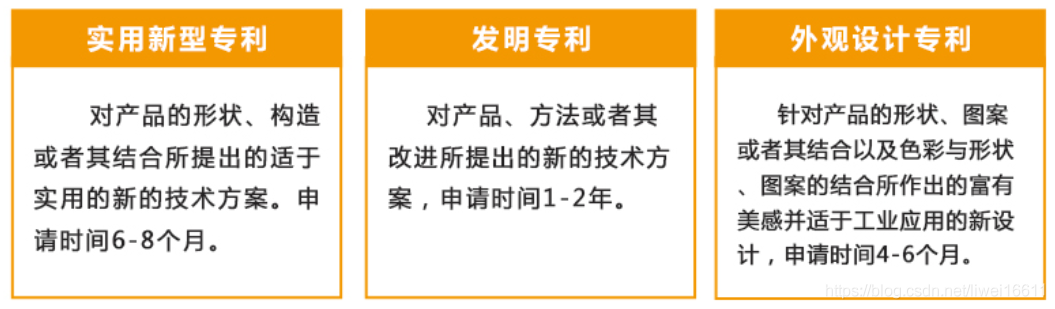

一般情况下ID设计完成就可以申请外观专利,当然商标一般在项目之初就开始申请,形成一体化保护池:

二、结构设计

1. 结构设计确定事项

- 根据产品规格书-SPEC,确定主板尺寸;

- 和ID沟通板形大小及形状;

- 根据主板大小及特性确定元器件的选型,需要跟硬件沟通确认;

- 确定元器件的摆放位置;

- 调整板形,尽量的增大板形的弧度(便于ID设计);

- 将主板板形图输出到硬件沟通调整,跟硬件沟通,调整元器件的选型及摆放位置;

- 和硬件沟通后调整板形的大小及形状(如果主板的面积不足则调整弧度或者加大主板外形)。

初步规划堆叠:

- 选型和发硬件板框图DXF文件;

- 堆叠细化;

- 外发拼板和各零件图;

- 试产样品装机反馈;

2. 结构设计工作流程

1)初步堆叠

根据产品定义要求或样机评估项目的可行性,在资源和技术能实现的情况下进行大致的堆叠,并把会在后续产生的一些问题和风险导入到报告。

2)选型和出板框图DXF文件

在初步堆叠确认后,此时结构部应发送PCBA的DXF文件给硬件进行LAYOUT工作。

此时的DXF文件必须注明硬件摆件的一些影响到结构后续生产装配的地方,其中比较敏感的地方如(邮票孔、SIM卡座的高度、焊盘的位置以及出线的路径等)。

与此同时也需要发送此堆叠3D给产品经理进行确认并根据产品的要求进行第一时间的调整。

3)堆叠的细化

在堆叠DXF文件发硬件部后,结构的堆叠可以进行一些细化方面的工作,比如:支架的固定,各处的圆角处理等。

在次过程中是会与硬件和产品经理之间进行多次的确认和调整工作,细化完成后需要进行内部评审。

4)检查确认

在硬件摆件过程中就会传输不同的版本的3D给结构进行确认,不过在最后一版确认时,结构部需要对此版本进行留档,检查的标准需要参考行业的规范。

具体的一些标准将根据结构部的内部评估表来操作,在硬件LAYOUT和结构外发前必须要进行整体的内部评审,结构部的评审需要做《堆叠设计审核报告》,并归档。

5)外发拼板和零件图

在最终的评审确认没有问题后,结构部将最终的堆叠3D和设计说明书外发。

并外发机电料BOM和一些需要打样的零件2D图,并跟踪确认。

6)装机

在PCBA和结构壳体等结构器件到齐后需要在第一时间进行装机测试,并对装机器过程中产生的问题和量产中可能出现的隐患进行修改。

在整个项目进入量产后整个堆叠工作才能算基本完成,后期的量产过程中也需要了解生产情况,并根据客户反馈的一些情况提供一些修改建议。

3. 结构设计进度安排

初步堆叠(1.5天):

- 产品部立项;

- 硬件大至摆件和结构细化(2-3天);

- 结构评审和修改(1天);

- 部门间评审和修改(1天);

- 设计说明和BOM以及加工零件图(1天);

- 机电料清单;

整个设计工作基本在一周内完成。

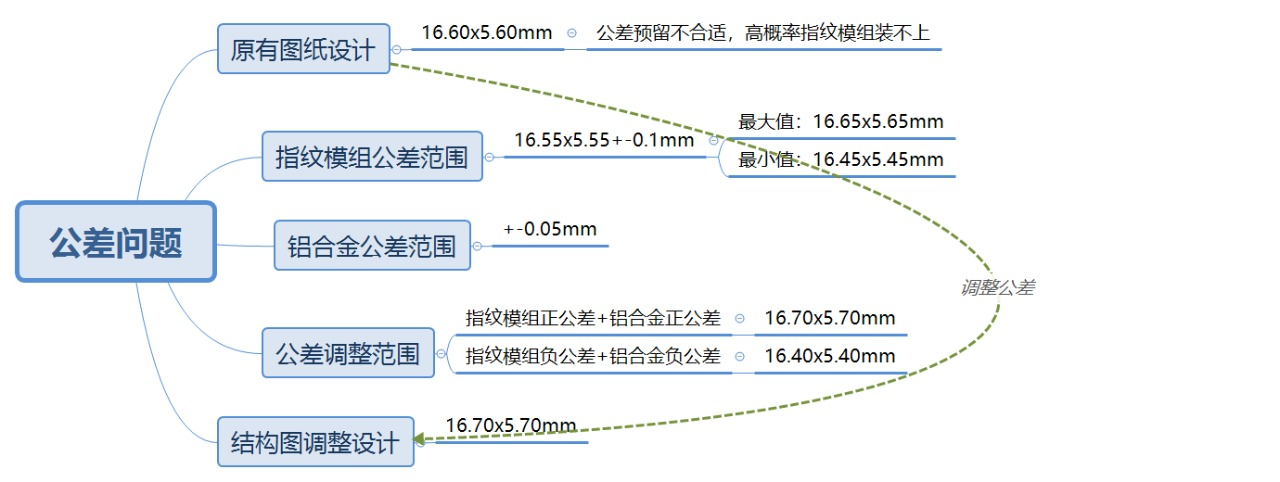

指纹加密U盘示例(避嫌,现以竞品为例):

公差问题:尾部指纹模组与结构匹配问题。

- 指纹模组图纸设计尺寸:16.7*5.7mm;

- 指纹模组公差范围:16.55*5.55 +- 0.1,相比于铝合金公差范围太大,导致很难跟结构做适配;

- 铝合金外壳公差范围:+-0.05mm,实际组装指纹位置会有缝隙;

解决问题:

虽然可能存在缝隙,但是底部做了高亮,指纹头又是纯黑色,高对比度导致缝隙不明显,兼容工艺设计和外观的平衡。

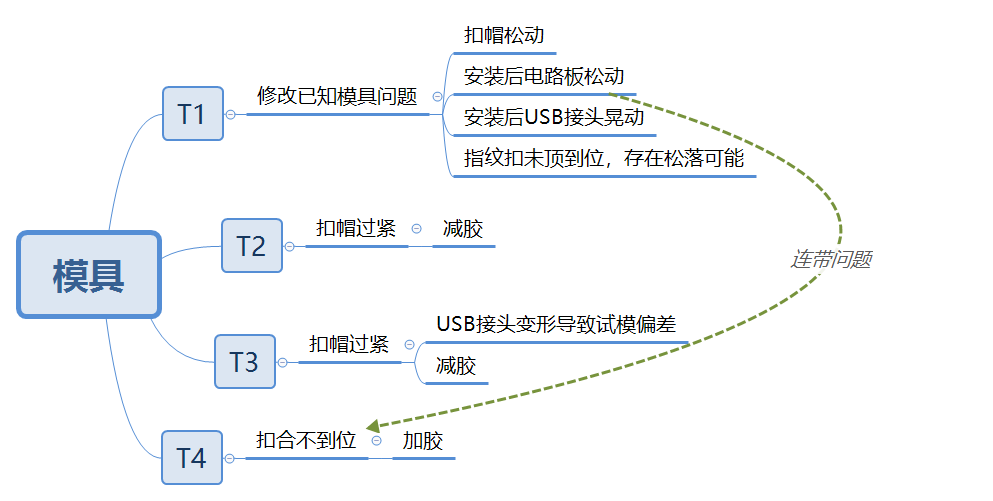

模具问题:出模具,验证问题。

问题验证不全(检测标准未建立、前期职责未明确):

- T1:修改模具问题(缝隙、晃动等问题);

- T2:验证测试不完全,扣帽过紧(减胶) 需要 5-10套电路用于检测模具;

- T3:职责未明确导致工程师跟工厂沟通出问题,扣帽设计过紧(减胶),USB变形导致调整不到位;

- T4:职责未明确导致工程师跟工厂沟通出问题,扣合不到位(加胶)。

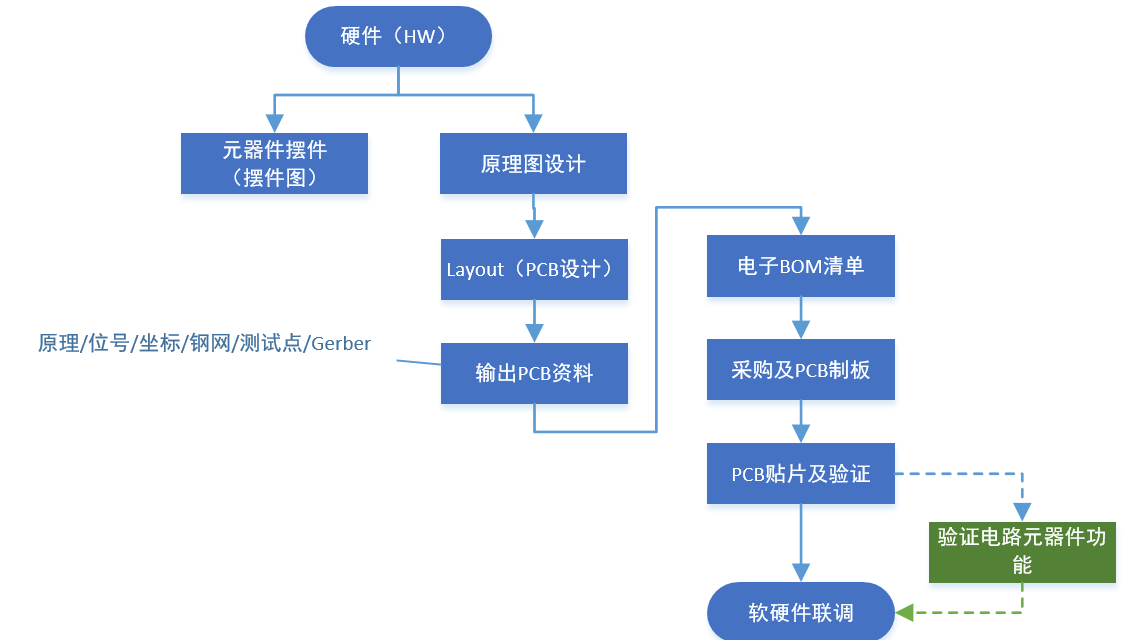

三、硬件设计

硬件主要设计电路以及天线,而硬件工程师(HW)是要和结构工程师(MD)保持经常性的沟通。

比如:

- MD要求做薄,电路就需要做薄。

- HW也会要求MD放置天线的区域比较大,距离电池也要足够远。

- HW还会要求ID在天线附近不要放置有金属配件等。

一部内置天线的设计手机,其制造成本是会较一部外置天线设计的手机贵上20-25%,其主要因素就是天线的设计,物料的要求与及电路的设计和制造成本平均都是要求较高一些。

通常结构设计师(MD)与工业设计师(ID)都会有争论,MD说ID都是画家,画一些大家做不出来的东西,而ID会说MD笨,不按他们的设计做。

所以,一款新的手机在动手设计前,各个部门都会对ID部门的设计创意进行评审,一个好的ID一定要是一个可以实现的创意,并且客户的体验感觉要很好才行。

另外HW也会与ID吵架,ID喜欢用金属装饰,但是金属会影响了天线的设计以及容易产生静电的问题,因此HW会很恼火;ID/MD会开发新材料,才能应付ID的要求;诺基亚8800就是一个好例子,既有金属感,又不影响天线的接收能力。

四、软件设计

对于硬件设计,软件包含三个方面:固件开发、应用软件或小程序开发、后台开发。

对于多数小公司来说,固件设计一般由硬件工程师兼任,应用软件或小程序开发外包会比较多;同时要充分考虑到界面的可操作性,是否人性化,是否美观的因素。

五、总结

硬件产品设计往往需要产品经理多方协调反复沟通,相比于互联网产品迭代周期长,产品良品率及售后压力较大,对个人综合能力的要求普遍较高。

作者:简约,公众号:简一商业

本文由 @简一商业 原创发布于人人都是产品经理,未经作者许可,禁止转载

题图来自 Unsplash,基于 CC0 协议

起点课堂会员权益

起点课堂会员权益

思考点:加密U盘在百度上搜索指数,是否可以作为该产品市场需求量的参考?

百度指数可以反映市场上的关注情况,可供辅助参考,正式调研需要多维度分析、访谈等

一般

厉害